|

Электронный учебник |

|

|

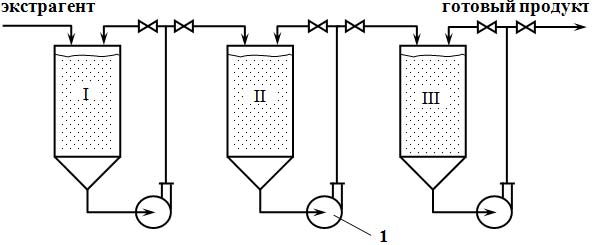

Глава 1. Производство экстракционных препаратов. Настойки. Экстракты1.8. Густые и сухие экстрактыГустые экстракты – это концентрированные извлечения из лекарственного растительного сырья, представляющего собой вязкие массы с содержанием влаги не более 25%. Они обычно не выливаются из сосуда, а растягиваются в нити, сливающиеся затем в сплошную массу. Густые экстракты вследствие высокой вязкости используют как связывающие и формообразующие вещества при изготовлении пилюль в условиях аптеки. Кроме того, они могут входить в качестве корригентов в составы сиропов, микстур или эликсиров. Густые экстракты используют в качестве полупродуктов для ряда лекарственных форм (настойки, таблетки). К недостаткам густых экстрактов относится неудобство их использования, требующее определенных приемов в отвешивании. Кроме того, в сухом воздухе они подсыхают и становятся твердыми; во влажном воздухе – отсыревают и плесневеют. Поэтому они требуют герметичной упаковки. Сухие экстракты – это концентрированные извлечения из лекарственного растительного сырья, представляющие собой сыпучие массы с содержанием влаги не более 5%. Их следует считать наиболее рациональным типом экстрактов. Они удобны в обращении, имеют минимально возможную массу. К недостаткам сухих экстрактов относится их высокая гигроскопичность, вследствие чего они превращаются в комкообразные массы, утрачивающие сыпучесть. Сухие экстракты подразделяют на: 1) экстракты с лимитированным верхним пределом действующих веществ; 2) экстракты с нелимитированным верхним пределом действующих веществ. Экстракты с лимитированным верхним пределом действующих веществ получают из сырья, содержащего высокоактивные в биологическом отношении соединения. Такие экстракты должны содержать действующие вещества в строго определенном количестве. Этого добиваются добавлением наполнителей или смешиванием в определенных соотношениях экстрактов, содержащих действующие вещества больше и меньше нормы. В качестве наполнителей используют молочный сахар, глюкозу, декстрин картофельный и др. Наполнители чаще добавляют к высушенному продукту на стадии размола. Экстракты с нелимитированным верхним пределом действующих веществ получают без добавления к ним наполнителей. Такие экстракты получают из лекарственного сырья, содержащего несильнодействующие вещества. 1.8.1. Способы полученияПроцесс производства густых экстрактов включает три основные стадии: 1) получение вытяжки; 2) ее очистка и 3) сгущение. Производство сухих экстрактов может быть осуществлено по двум схемам. В первом случае процесс состоит из четырех стадий: 1) получение вытяжки; 2) очистка вытяжки; 4) высушивание сгущенной вытяжки. Во втором случае процесс производства сухих экстрактов проводится минуя стадию сгущения, и тогда он включает три стадии: 1) получение вытяжки; 2) очистка вытяжки; 3) высушивание жидкой или слегка сгущенной вытяжки. Высушивание жидкой вытяжки может проводиться в распылительных или сублимационных (лиофильных, молекулярных) сушилках. Слегка сгущенную вытяжку высушивают в вакуум-вальцовых сушилках. В производстве густых и сухих экстрактов в качестве экстрагентов используют воду (горячую воду), водные растворы аммиака, хлороформную воду, этанол различных концентраций, органические растворители, сжиженные газы, растительные и минеральные масла. 1.8.1.1. Получение вытяжекВ производстве густых и сухих экстрактов для получения извлечений из сырья используют различные способы: 1) ремацерацию и ее варианты; 2) перколяцию; 3) реперколяцию; 4) циркуляцинное экстрагирование; 5) противоточное экстрагирование в батарее перколяторов с циркуляционным перемешиванием; 6) непрерывное противоточное экстрагирование с перемещением сырья и экстрагента; а также другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука, электрических разрядов, электроплазмолиза, электродиализа и др. Перколяция. Процесс перколяции на стадиях намачивания и настаивания осуществляется так же, как и при получении настоек и жидких экстрактов. Собственно перколяцию ведут с той же скоростью до полного истощения сырья без разделения на первичные и вторичные извлечения, т.к. затем все полученные извлечения сгущают или высушивают. Реперколяция. Реперколяция имеет преимущество перед перколяцией и ремацерацией в том, что расходуется меньшее количество свежего экстрагента и вытяжки получаются более концентрированными. Из вариантов реперколяции чаще применяют противоточное экстрагирование в батарее перколяторов (из 3-х и более). Экстрагент, попадающий в первый (хвостовой) перколятор, проходит последовательно через всю батарею и сливается в виде насыщенной вытяжки из последнего (головного) перколятора. В каждом перколяторе поддерживается значительная разность концентраций. Сократить время экстрагирования в батарее позволяет использование циркуляционного перемешивания в каждом перколяторе в процессе настаивания с помощью центробежного насоса (1) (рис. 1.10) по мере истощения сырья в первом перколяторе хвостовым становится второй перколятор (т.е. в него будут подавать свежий экстрагент), а головным – бывший первый, из которого выгрузили истощенное сырье (шрот) и загрузили свежее.

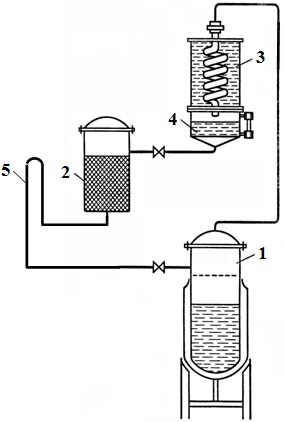

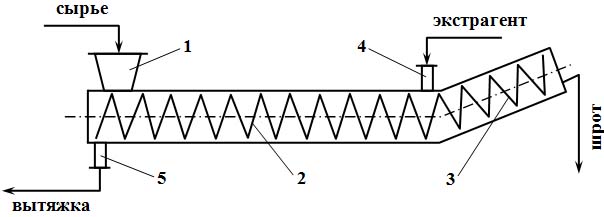

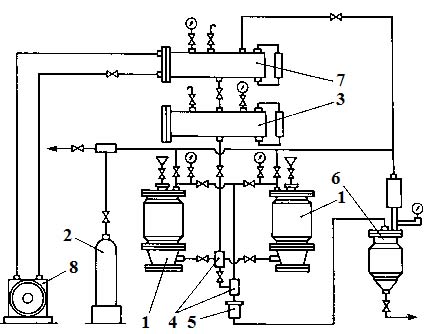

Рис. 1.10. Схема реперколяции в батарее перколяторов с циркуляционным перемешиванием Метод позволяет максимально истощить сырье в каждом перколяторе, сократить время экстрагирования до минимума, т.к. при циркуляции экстрагента достижение равновесной концентрации происходит быстрее. Циркуляционное экстрагирование. Способ основан на циркуляции экстрагента. Экстракционная установка работает непрервыно и автоматически по принципу аппарата Сокслета (рис. 1.11). Она состоит из коммуницированных между собой перегонного куба (1), экстрактора (2), холодильника-конденсатора (3), сборника конденсата (4). Рис. 1.11. Схема циркуляционного аппарата типа Сокслета Сущность метода заключается в многократном экстрагировании материала чистым экстрагентом. В качестве экстрагента используют летучие органические растворители, имеющие низкую температуру кипения – эфир, хлороформ, метилен хлористый или их смеси. Этиловый спирт (даже 96%) для этих целей не пригоден, т.к. он будет адсорбировать влагу, содержащуюся в сырье и изменять свою концентрацию, что приведет к изменению температуры кипения и экстрагирующей способности. Сырье загружают в экстрактор (2) и заливают экстрагентом немного ниже петли сифонной трубки (5). Одновременно в куб (1) заливают небольшое количество экстрагента. По окончании настаивания из сборника спускают в экстрактор столько экстрагента, чтобы вытяжка достигла верхнего уровня петли сифона и начала переливаться в куб. затем куб начинают обогревать. Образующиеся пары экстрагента поднимаются в конденсатор (которым служит змеевиковый теплообменник), а из него в сборник. Далее экстрагент поступает на сырье. Насыщенная вытяжка вновь поступает в куб. Циркуляция экстрагента проводится многократно до полного истощения сырья. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В кубе остается концентрированный раствор экстрактивных веществ. Непрерывное противоточное экстрагирование с перемешивание сырья и экстрагента. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, лент, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрервыно поступающее в экстракционный аппарат, движется противотоком к экстрагенту. При этом свежее сырье контактирует с выходящим, насыщенным экстрактивными веществами экстрагентом, который еще более насыщается, т.к. в сырье концентрация еще выше. Истощенное сырье экстрагируется свежим экстрагентом, который еще полнее извлекает оставшиеся экстрактивные вещества. С точки зрения теории экстрагирования этот способ наиболее эффективен, т.к. в каждый момент процесса и в любом поперечном сечении по длине (или высоте) аппарата имеет место разность концентраций БАВ в сырье и экстрагенте, что позволяет с наибольшим выходом и наименьшими затратами проводить процесс. Кроме того, непрерывные процессы поддаются автоматизации, что позволяет исключить трудоемкие работы по загрузке и выгрузке сырья из перколяторов. Экстрагирование проводится в экстракторах различной конструкции: шнековом горизонтальном, шнековом вертикальном, дисковом, пружинно-лопастном и др. Шнековый горизонтальный экстрактор (рис. 1.12) имеет загрузочный бункер (1), в который подается измельченный растительный материал. Далее материал движется с помощью шнека (2), выполненного из листового перфорированного кислостойкого материала, к противоположному концу корпуса, где с помощью наклонного шнека (3) освобождается от экстрагента и выгружается. Навстречу сырью через патрубок (4) подается экстрагент, который движется через отверстия перфорации и зазоры корпуса шнека к патрубку (5). Степень истощения сырья регулируется скоростью подачи экстрагента и сырья, длиной корпуса экстрактора.

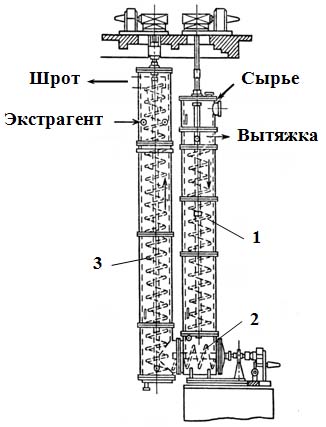

Рис. 1.12. Схема шнекового горизонтального экстрактора Шнековый вертикальный экстрактор (рис. 1.13). Состоит из трех основных частей: загрузочной колонны (1), поперечного соединяющего шнека (2) и экстракционной колонны (3). Загрузочная колонна, в которой также протекает процесс экстрагирования, представляет собой вертикальный цилиндр со вращающимся внутри него шнековым валом. Перья шнека имеют отверстия. Горизонтальный вал служит для передачи твердого материала (сырья) в экстракционную колонну, которая имеет вид вертикального цилиндра, внутри которого вращается шнековый вал. Экстрагируемое сырье постоянно загружается через люк и движением шнека регулируется его подача вниз. Горизонтальным шнеком материал подается в экстракционную колонну, в которой материал, в которой он поднимается вверх шнековым валом. В верхней части материал (шрот) отжимается от излишков извлекателя и лишенный экстрактивных веществ, выталкивается из экстрактора. В верхнюю часть экстракционной колонны непрерывно подается экстрагент, который движется навстречу материалу. При этом извлекатель постоянно насыщается экстрактивными веществами и в виде концентрированной вытяжки непрерывно вытекает из верхней части загрузочной колонны.

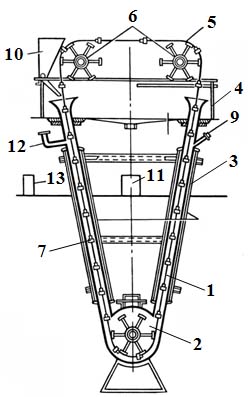

Рис. 1.13. Схема шнекового вертикального экстрактора Дисковый экстрактор (рис. 1.14.) состоит из двух труб (1), расположенных под углом и соединенных внизу камерой (2). Трубы снабжены паровыми рубашками (3). Верхние концы труб входят в корыто (4) с установленными в нем двумя вращающимися звездочками (5), через которые проходит трос (6). На тросс насажены дырчатые (перфорированные) диски (7). Тросс с дисками проходит через наклонные трубы и нижнюю камеру со звездочкой (5). Звездочи приводятся в движение электродвигателем. Перед началом работы экстрактор через патрубок (9) заполняется экстрагентом, тросс с дисками приводится в движение и одновременно из бункера (10) на диски движущегося тросса подается сырье. Сырье опускается от места загрузки вниз, проходит через нижнюю камеру, поднимается по второй трубе вверх, выгружается в корыто (4) и далее в сборник (11). Одновременно через патрубок (9) с определенной скоростью подают экстрагент. Насыщенное извлечение вытекает из экстрактора через патрубок (12), снабженный фильтрующей сеткой, и собирается в сборнике (13).

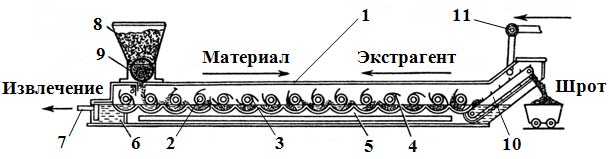

Рис. 1.14. Схема дискового экстрактора Пружинно-лопастной экстрактор (рис. 1.15.) состоит из корпуса (1), разделенного на секции. В каждой секции имеется вал (2) с барабаном (3), на котором закреплены два ряда пружинных лопастей (4). Каждый вал приводится в движение. В днище аппарата находится камера подогрева (5). Извлечения собираются в камере (6) и выводятся через штуцер (7). Измельченный, подготовленный материал из бункера (8) с помощью питателя (9) поступает в первую секцию экстрактора, где находится экстрагент. Здесь сырье при помощи пружинных лопастей погружается в экстрагент и передается дальше, прижимаясь к стенке секции, где происходит частичное отделение экстрагента. При выходе лопастей из секции они выпрямляются и перебрасывают влажное сырье в соседнюю секцию. Так сырье переходит во 2-ю, 3-ю и все последующие секции до транспортера (10). Экстрагент из патрубка (11) поступает на истощенный материал, движущийся по транспортеру, после чего поступает в последнюю секцию, движется противотоком сырью и собирается в камере (6). Испытания экстрактора на различном растительном сырье (корень солодки, валерианы, горицвет, полынь) показали, что истощение сырья в нем заканчивается за 75-120 мин. и может быть проведено в широком диапазоне температур.

Рис. 1.15. Схема пружинно-лопастного экстрактора К достоинствам экстрактора следует отнести, то что на сырье осуществляется механическое воздействие, существенно увеличивающее выход экстрактивных веществ. К недостаткам следует отнести многочисленные вращающиеся валы аппарата, создающие неудобство в обслуживании и повышающие расход электроэнергии. Экстрагирование сырья с помощью роторно-пульсационного аппарата (РПА). Этот способ основан на многократной циркуляции сырья и экстрагента, подаваемых в экстрактор с помощью РПА. Отметим особенности использования роторно-пульсационного аппарата при проведении процесса экстрагирования. При работе РПА происходит механическое измельчение частиц, возникает интенсивная турбулизация и пульсация обрабатываемой смеси. В технологической схеме РПА устанавливают ниже днища экстрактора. Сырье загружают на ложное дно экстрактора и заливают экстрагентом. Жидкая фаза поступает в РПА через штуцеры, а сырье – с помощью шнека. Из РПА смесь измельченного материала и экстрагента (т.е. пульта) поднимается вверх и через штуцер поступает в экстрактор с мешалкой. Процесс повторяется до получения концентрированного извлечения (до равновесной концентрации). При этом происходит одновременно экстрагирование и измельчение. В качестве экстрагентов используют дихлорэтан, хлористый метилен, минеральные и растительные масла. Применение РПА эффективно при получении масла облепихи, настоек календулы и валерианы, танина из листьев скумпии, каротиноидов из плодов шиповника, оксиметилентетраминов из плодов шиповника, оксиантрахинонов из коры крушины ломкой и др. Во всех случаях повышается производительность и увеличивается выход действующих веществ. Для полного извлечения биологически активных веществ из сырья используют установки, состоящие из трех ступеней, каждая из которых имеет экстрактор с мешалкой, РПА и центрифуги. При этом сырье движется последовательно от первой ступени ко 2-й и к 3-й, а экстрагент противотоком сырью от 3-й ступени ко 2-й и к 1-й. Отработанное сырье (шрот) удаляется из центрифуги третьей ступени. Насыщенное извлечение получают из первой ступени после 1-го экстрактора, РПА и разделения в центрифуге. В такой установке время экстрагирования сокращается в 1,5-2 раза, повышается выход биологически активных веществ. Экстрагирование с применением ультразвука. Применение ультразвука ускоряет процесс экстрагирования из сырья, обеспечивая более полное извлечение действующих веществ. Источник ультразвука закрепляют на корпусе экстрактора-перколятора с наружной его стороны. Возникающие ультразвуковые волны создают знакопеременное давление, кавитацию и звуковой ветер. В результате быстрее происходит набухание материала и растворение содержимого клетки, увеличивается скорость обтекания частиц сырья, в пограничном диффузионном слое возникают турбулентные и вихревые потоки. Молекулярная диффузия внутри частиц материала и в пограничном диффузионном слое практически заменяется конвективной, что приводит к интенсификации массообмена. В результате кавитации происходит разрушение клеточных структур, что ускоряет процесс перехода действующих веществ в экстрагент за счет их вымывания. Применение ультразвука позволяет получить вытяжку за несколько минут. Эффективность использования ультразвука зависит от параметров процесса: интенсивности и экспозиции озвучивания, выбора экстрагента, соотношения сырья и экстрагента и др. наиболее оптимальная температура при озвучивании не выше 30-60°С, во избежание образования пузырьков воздуха, гасящих ультразвуковые волны. В качестве экстрагента предпочтительны спиртоводные смеси с высокой концентрацией этанола, который ингибирует окислительно-восстановительные процессы, имеющие место в ультразвуковом поле. Для многих видов сырья оптимальная интенсивность ультразвука (с частотами 2×104-2×108 С-1) находится в интервале 1,5-2,3×104Вт/м2. К недостаткам ультразвуковой обработки можно отнести неблагоприятное воздействие на обслуживающий персонал. Кроме того ультразвуковые колебания вызывают: кавитацию, ионизацию молекул, изменение свойств биологически активных веществ, понижая или усиливая их терапевтическую активность. Поэтому применение его требует обстоятельного исследования. Экстрагирование с помощью электрических разрядов. Применение электроимпульсных разрядов позволяет ускорить экстрагирование из сырья с клеточной структурой. Для этого применяется импульсный электроплазмолизатор (рис. 1.16).

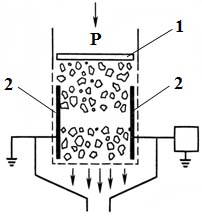

Рис. 1.16. Схема импульсного электроплазмолизатора Внутри экстрактора (1) с обрабатываемым сырьем помещают электроды (2), к которым подают импульсивный ток высокой или ультравысокой частоты. Под воздействием электрического заряда в экстрагируемой смеси возникают волны, создающие высокое импульсивное давление. В результате происходит интенсивное перемешивание обрабатываемой смеси, истончается или полностью исчезает диффузионный пограничный слой и увеличивается конвективная диффузия. Возникновение ударных волн способствует проникновению экстрагента внутрь клетки, что ускоряет внутриклеточную диффузию. Из-за искрового разряда в жидкости образуются плазменные каверны, которые, расширяясь, достигают максимального объема и захлопываются. При этом за короткий промежуток времени в малом пространстве выделяется большое количество энергии и происходит микровзрыв, разрывающий клеточные структуры растительного материала. Извлечение ускоряется за счет вымывания биологически активных веществ из разрушенных клеток. Кроме того, образующиеся полости постоянно пульсируют, вызывая увеличение скорости движения экстрагента около частиц сырья, и увеличивая скорость экстрагирования за счет возрастания коэффициента конвективной диффузии. В процессе импульсивной обработки экстрагируемого материала с помощью высоковольтных разрядов электрическая энергия преобразуется в энергию колебательного движения жидкости, что сокращает время экстрагирования и повышает выход биологически активных веществ. Эффективность экстрагирования в единицу времени и др. Экстрагирование с использованием электроплазмолиза и электродиализаЭлектроплазмолиз – обработка сырья электрическим током низкой и высокой частоты, в результате которой происходит плазмолиз протоплазмы. Сущность метода заключается в разрушающем воздействии тока на белково-липидные мембраны растительных тканей с сохранением целостности клеточных оболочек. Электроплазмолиз дает наибольший эффект при получении препаратов из свежего растительного и животного сырья. При этом получаемые вытяжки обогащены действующими веществами и содержат лишь небольшое количество сопутствующих веществ. Электроплазмолизатор с подвижными электродами – вальцами имеет два горизонтальных электрода, вращающихся навстречу друг другу, к которым подводится электрический ток напряжением 220 В. Свежее сырье поступает в зазор между вальцами из бункера, сок собирается в приемник. Выход сока увеличивается на 20-25% по сравнению с использованием традиционных методов. Аппарат с неподвижными электродами изображен на рис. 1.16. В нем имеется подвижная крышка (3), которая, опускаясь, отжимает сырье. Время обработки сырья электрическим током составляет доли секунды. Электродиализ используют для ускорения экстрагирования из растительного и животного сырья. Движущей силой процесса в этом случае является разность концентраций экстрагируемых веществ по обе стороны полупроницаемой перегородки, роль которой в сырье с клеточной структурой выполняют оболочки клеток. Под действием электрического тока изменяют электрические потенциалы поверхности сырья, улучшается его смачиваемость, ускоряет движение ионов биологически активных веществ в полости клеток и в капиллярах клеточных структур. В результате увеличивается коэффициент внутренней диффузии. Экстрагирование этим методом проводят в аппарате из электронепроводящего материала (дерево, пластик) (рис. 1.17) с коническим днищем из нержавеющей стали, над которым помещается стальная перфорированная пластинка (1), служащая катодом.

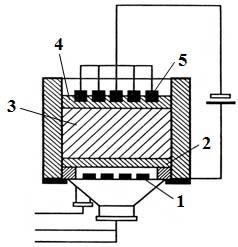

Рис. 1.17. Схема установки с использованием электродиализа На пластину, покрытую фильтрующим материалом (2) загружают предварительно замоченное сырье (3), на которое сверху опускается крышка (4) с вмонтированным графитовым анодом (5). Электроды присоединяются к источнику постоянного тока (15А), плотность на катоде – 0,6 А/м2, напряжение – 0,8 В/см. при непрерывном поступлении экстрагента на получение продукта затрачивается в два раза меньше времени по сравнению с другими методами экстрагирования. Выход биологически активных веществ в этом случае возрастает почти на 20%. Экстрагирование сжиженными газами. Установка предназначена для экстракции природных соединений из растительного сырья с использованием в качестве экстрагентов сжиженных газов (хладонов). Она представляет собой замкнутую систему и состоит из следующих основных узлов (рис. 1.18): экстракторов (1); баллона (2) с используемым газом; напорных емкостей (3), оснащенных указателем уровня, манометром и предохранительным клапаном; фонарей смотровых (4) для визуального наблюдения за перемещением растворителя и экстракта; фильтра объемного (5) для очистки экстракта; испарителя (6), снабженного указателем уровня, манометром и предохранительным клапаном; конденсатора (7), снабженного указателем уровня, манометром и предохранительным клапаном; холодильного агрегата (8) для охлаждения конденсатора, трубопроводов и арматуры. Принцип работы установки следующий: в экстракторы (1) загружают измельченное сырье через загрузочный штуцер при помощи вакуума. Из экстракторов и испарителя воздух удаляют вакуумированием и заполняют, газообразным хладоном из баллона (2). После достижения равновесия давлений в экстракторы (1) подают сжиженный хладон из напорных емкостей (3). Растворитель проходит сквозь слой сырья, извлекает растворимые компоненты и через фильтр (5) сливается в испаритель (6). В испарителе экстракт подогревается, пары растворителя отделяются и за счет разности давлений поступают в конденсатор (7), охлаждаемый холодильным агрегатом (8), где конденсируются, и растворитель возвращается в напорные емкости (3).

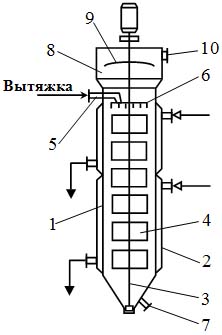

Рис. 1.18. Принципиальная схема экстрагирования сжиженными газами Процесс экстрагирования осуществляется при рабочем давлении 10-65 атм (зависит от давления насыщенного пара экстрагента) и температуре 20-25°С. Многие экстракты, полученные с использованием сжиженных газов, отличаются более высоким содержанием биологически активных веществ, устойчивостью к микробной контаминации. Особенно это относится к сырью, содержащему полифенольные соединения, алкалоиды, гликозиды. 1.8.1.2. Очистка вытяжкиВодные, водно-спиртовые вытяжки с малым количеством этанола (20-40%) содержат много высокомолекулярных соединений (водорастворимые белки, сахара, ферменты, пектины, слизи, крахмал), которые до выпаривания должны быть обязательно удалены. В зависимости от количества и свойств балластных веществ используют различные методы очистки. В ряде случаев очистку проводят кипячением – если нет инактивации БАВ. Свернувшиеся при этом белки быстро отслаиваются. Иногда применяют адсорбенты (каолин, бентониты, тальк м т.п.) или сочетание адсорбентов с кипячением. Часто применяют способ удаления балластных веществ путем осаждения их спиртом. Спиртоочистка проводится с предварительным упариванием вытяжек до половинного объема по отношению к массе исходного сырья. После охлаждения к ней добавляют двойной объем крепкого (95-96%) этанола. Все тщательно перемешивают и оставляют на 5-6 дней при температуре не выше 10°С. Отстоявшийся слой сливают с осадка и фильтруют. Очищенную вытяжку при необходимости подвергают дальнейшему сгущению. Для вытяжек хлороформных (четыреххлористого углерода) применяют метод замены экстрагента. При этом к упаренной до половинного объема по отношению к массе исходного сырья вытяжке добавляют воду в количестве, равном массе сырья. Растворимые в хлороформе (четыреххлористом углероде) хлорофилл, смолистые вещества выпадают в осадок, т.к. они не растворяются в воде. Вытяжку отстаивают, фильтруют и подвергают дальнейшей обработке. 1.8.1.3. Сгущение вытяжки.Очищенные вытяжки упаривают под вакуумом при температуре 50-60°С и разрежении 600-650 мм рт.ст. до требуемой консистенции. При сгущении спиртовых вытяжек или вытяжек после спиртоочистки вначале отгоняют спирт, не включая вакуума. Аппаратура, используемая для упаривания вытяжек в фармацевтическим производстве, имеют свои особенности. Объясняется это тем, что в вытяжке содержатся биологически активные вещества, которые при упаривании могут осаждаться на стенках выпарных аппаратов, обогреваемых паром и терять свою активность из-за высокой температуры стенок. Поэтому аппараты, в которых нет циркуляции упариваемой вытяжки или есть слабая циркуляция (как в выпарном кубе) в фармацевтическом производстве применяют крайне редко. Предложенные в последние годы конструкции с интенсивной циркуляцией далеко не все широко используются в заводском производстве. Так, высокоэффективный центробежный роторно-пленочный аппарат «Центритерм» хотя и показал высокую производительность в промышленности, не нашел применения из-за возникающих в процессе работы вибраций и большого шумового эффекта. Наибольшее применение на этой стадии, как надежные в работе, высокоэффективные, удобные в обслуживании и малоэнергоемкие нашли такие конструкции, как прямоточный роторный, циркуляционный вакуум-выпарной аппарат и пенный испаритель. Роторный прямоточный аппарат (рис. 1.19) имеет вертикальный корпус (1) с паровой рубашкой (2). По центру корпуса расположен ротор в виде вертикального вращающегося вала (3) с шарнирно закрепленными на нем скребками (4). Подлежащая упариванию вытяжка подается в верхнюю часть корпуса роторного выпарного аппарата через штуцер (5) в полость распределительного кольца (6) из которого вытекает в виде многочисленных струек, смачивающих вращающиеся скребки. Со скребков вытяжка разбрызгивается на обогреваемую цилиндрическую поверхность корпуса в виде тонкой пленки, из которой происходит испарение растворителя. Сгущающаяся вытяжка снимается скребками и под действием силы тяжести стекает в нижнюю коническую камеру, из которой непрерывно отводится через штуцер (7). В сепарационной камере (8) из вторичного пара отделяются капли жидкости с помощью каплеотбойника (9). Образующийся вторичный пар без капель увлеченной жидкости поступает в верхнюю часть сепарационной камеры (8) и через патрубок (10) отводится к конденсатору. Роторный испаритель может работать как под атмосферным давлением, так и под вакуумом.

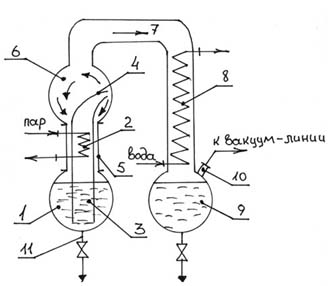

Рис. 1.19. Роторный прямоточный аппарат Циркуляционный вакуум-выпарной аппарат фирмы «Симакс» (рис. 1.20) также может работать как под вакуумом, так под атмосферным давлением. Обычно аппарат выполняется из термостойкой боросиликатной стекломассы, что позволяет контролировать процесс, включая циркуляцию упариваемой вытяжки, конденсацию паров экстрагента, количество упаренной вытяжки и объем сконденсированного экстрагента.

Рис. 1.20. Схема циркуляционного вакуум-выпарного аппарата фирмы «Симакс» В колбу-приемник (1) с помощью вакуума, создаваемого через штуцер (2), затягивают вытяжку, подлежащую упариванию. Уровень вытяжки в колбе (1) должен достигать верхнего края спиралей калорифера (3). В калорифер подают греющий пар через патрубок (4) и отводят образующийся конденсат по патрубку (5). В зоне калорифера вытяжка быстро закипает и в виде паро-жидкостной смеси выбрасывается через хобот (6) в колбу-расширитель (7), где интенсивно циркулирует, образуя большую поверхность испарения. Образующиеся пары поднимаются вверх и отводятся по широкой трубе (8) в холодильник-конденсатор (9), где охлаждаются холодной водой. Сконденсировавшиеся пары экстрагента собираются в колбе-приемнике (10) и отводятся через штуцер (11) после снятия вакуума в установке. Не испарившаяся вытяжка из колбы (7) стекает вниз по зазору между циркуляционной трубой (13) с хоботом (6) и царгой (12) в колбу (1), из которой вновь поднимается по трубе (13), закипает от калорифера (3) и выбрасывается в колбу (7). Такая циркуляция упариваемой вытяжки продолжается до получения заданного конечного объема вытяжки, после чего сконцентрированную вытяжку и чистый экстрагент сливают, а в установку загружают новую порцию вытяжки. Пенный испаритель (рис. 1.21.) применяют для упаривания водных вытяжек, т.к. в нем не предусмотрена конденсация вторичного пара.

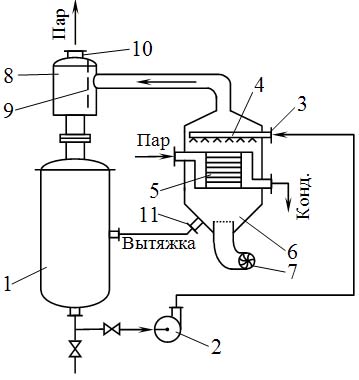

Рис. 1.21. Схема пенного испарителя Установка состоит из рабочей емкости (1), в которую загружают исходную вытяжку. Вытяжка насосом (2) через патрубок (3) подается на распределительное устройство (4), из которого она стекает в виде многочисленных струй на обогреваемые изнутри паром горизонтальные трубки (5) испарительной камеры (6). Закипающая вытяжка сильно вспенивается, образуя большую поверхность испарения. Для ускорения процесса выпаривания через кипящую вытяжку снизу с помощью вентилятора (7) прокачивается воздух, который забирая влагу из вспенивающейся вытяжки, поступает в сепаратор (8). Здесь, ударяясь о перегородку (9), воздух освобождается от капель вытяжки и обогащенный влагой выбрасывается в атмосферу через патрубок (10). Отделившиеся капли вытяжки из сепаратора (8) сливаются в рабочую емкость (1). Циркуляция вытяжки в установке проводится до требуемой конечной концентрации. Прошедшие между трубками капли вытяжки из испарительной камеры (6) через патрубок (11) направляются в рабочую емкость (1). Аппарат высокоэффективен, малоэнергоемок, удобен в эксплуатации. Широко используется для упаривания водных извлечений в производстве плантаглюцида. 5.8.1.4. Высушивание вытяжкиВысушивание очищенных вытяжек может проводится по двум схемам: 1) без сгущения жидкой вытяжки и 2) через стадию сгущения с последующей сушкой. В первом случае сушку вытяжек осуществляется в распылительных сушилках, где жидкая вытяжка распыляется в очень мелкие капли в большой камере. Снизу, навстречу оседающим каплям подается с помощью вентилятора нагретый воздух (его температура около 150-200°С). при этом перегрева материала не происходит, т.к. все тепло воздуха уходит на изменение агрегатного состояния влаги из капелек вытяжки. Температура высушиваемого материала не превышает 50-60°С. По первой схеме высушивание может быть осуществлено в барабанных (вальцовых) вакуум-сушилках. В этом случае вытяжку немного упаривают (чтобы на вращающихся вальцах образовался после высушивания достаточный слой сухого экстракта) и подают между вращающимися навстречу друг другу обогреваемыми изнутри вальцами. Снимание с вальцов корочки сухого экстрагента затем размалывают в шаровой мельнице. Из жидкого состояния высушивание может проводится также в сублимационных (лиофильных, молекулярных) сушилках. При этом раствор (вытяжку) замораживают, помещают в сублимационную камеру, где создают глубокий вакуум (остаточное давление несколько мкм). В таких условиях влага из замороженного материала сублимируется, т.е. испаряется, минуя жидкую фазу. Температура сушки в этом случае составляет 20-30°С. Полученный порошок очень легко растворяется, содержит все биологически активные вещества в неизменном виде. Во втором случае высушивание проводят в вакуум-сушильных шкафах. Сгущенную вытяжку намазывают в виде тонкого слоя на противни и проводят сушку при остаточном давлении 110-160 мм рт ст (вакуум 600-650 мм рт ст). В процессе сушки объем экстракта увеличивается в несколько десятков раз. В результате получают очень рыхлую легкую массу в виде коржей, которые размалывают на шаровой мельнице. 1.8.2. СтандартизацияСтандартизацию густых и сухих экстрактов проводят по содержанию действующих веществ или биологической активности. Также определяют содержание влаги по методике ГФ ХI. В густых экстрактах содержание влаги не более 25%; в сухих – не более 5%. 1.8.3. Номенклатура густых и сухих экстрактов (по Государственному реестру ) и основные их показатели (по ГФ и ВФС)Густые экстракты1. Экстракт белладонны густой (Extractum Belladonnae spissum). Исходное сырье – лист белладонны; экстрагент – 20% спирт этиловый. Содержит 1,4-1,6% алкалоидов. Спазмолитическое и болеутоляющее средство. 2. Экстракт валерианы густой (Extractum Valerianae spissum). Исходное сырье – корни и корневища; экстрагент – 40% спирт этиловый. Содержит изолвалериановую, свободную валериановую кислоты, органические кислоты, алкалоиды, дубильные вещества. Успокаивающее средство. 3. Экстракт вахты трехлистной густой (Extractum Menyanthidis trifoliata spissum). Исходное сырье – лист трилистника водяного; экстрагент – кипящая вода. Содержит гликозиды мениантин и мениатрин, флавоны, гликозиды (рутин). Возбуждающее аппетит, желчегонное, антисептическое средство. 4. Экстракт мужского папоротника густой (Extractum Filicis maris spissum). Исходное сырье – высушенные корневища; экстрагент – эфир, дихлорэтан или четыреххлористый углерод. Содержит папоротниковую кислоту, флаваспидиновую кислоту, аспидинол. Действует преимущественно на ленточных глистов. Содержание филицина 25-28%. Применяют при лечении тениидозов (инвазии бычьими и свинными цепнями), дифиллоботриоза, гименолепидоза. 5. Экстракт перца стручкового густой (Extractum Capsici spissum). Исходное сырье – плоды. Содержит капсицаин. Раздражающее и отвлекающее средство. 6. Экстракт полыни густой (Extractum Absinthii spissum). Исходное сырье – трава; экстрагент – хлороформная вода. Содержит абсинтин и анабсинтин, эфирные масла, витамин С, дубильные вещества. Применяется как горечь, а также как constituens в пилюлях. 7. Экстракт солодкового корня густой (Extractum Glycyrrhizae spissum). Исходное сырье – корни и корневища; экстрагент – 1% водный раствор аммиака. Содержит глицирризиновую кислоту, флавоноиды и слизистые вещества. Содержание чистой глицирризиновой кислоты не менее 14%. Отхаркивающее, противовоспалительное, противоязвенное средство, а также как constituens в пилюлях. Сухие экстрактыА. С нелимитированным верхним пределом действующих веществ1. Экстракт алтейного корня сухой (Extractum Althaeae siccum). Исходное сырье – корень. Содержит до 35% растительной слизи. Отхаркивающее и противовоспалительное средство при заболеваниях верхних дыхательных путей. 2. Экстракт бессмертника сухой (Extractum florum Helichrysi arenarii siccum). Исходное сырье – цветки. Содержит флавоноиды, горечи, дубильные вещества, стенрины, эфирные масла и др. 3. Экстракт горицвета сухой (Extractum Aadonidis vernalis siccum). Исходное сырье – трава. Содержит гликозиды – цимарин, адонитоксин и др. Применяют при недостаточности кровообращения, вегетодистониях, неврозах и др. 4. Экстракт крушины сухой (Extractum Frangulae siccum). Исходное сырье – кора; экстрагент – 70% этанол. Содержание производных антрацена не менее 6%. Слабительное средство. 5. Экстракт логохилуса сухой (Extractum Logochili siccum). Исходное сырье – цветки и листья. Содержит логохилин, эфирное масло, дубильные вещества, каротин. При кровотечениях геморраргических, геморроидальных, носовых. 6. Экстракт марены красильной сухой (Extractum Rubiae tinctorum siccum). Исходное сырье – корневища. Содержит гликозиды, производные оксиметил- и оксиантрахинона. Оказывает спазмолитическое и мочегонное действие способствует разрыхлению мочевых конкрементов, содержащих фосфаты кальция и магния. Применяют при почечно-каменной болезни для уменьшения спазмов и облегчения отхождения мелких конкрементов. 7. Экстракт ревеня сухой (Extractum Rhei siccum). Исходное сырье – корневища и корни; экстрагент – 30% этанол. Содержит производных антрацена не менее 3%. Слабительное средство. 8. Экстракт сенны сухой (Extractum Sennae siccum). Исходное сырье – лист. Содержит антрагликозиды, хризофановую кислоту, смолистые вещества. Слабительное средство. 9. Экстракт солодкового корня сухой (Extractum Glycyrrhizae siccum). Из густого экстракта солодкового корня высушиванием. Содержит глицирризиновой кислоты не менее 17%. Отхаркивающее, противовоспалительное, противоязвенное средство, а также как constituens в пилюлях. Приготавливают сироп и лакричный эликсир. 10. Экстракт термопсиса сухой (Extractum Thermopsidis siccum). Исходное сырье – трава. Содержит алкалоиды, цитизин, метилцитизин, пахикарпин, анагирин, термопсидин, термопсин) сапонины, эфирные масла и др. в 1 г препарата должен быть 1% алкалоидов (разбавитель молочный сахар). Б. С лимитированным верхним пределом действующих веществ11. Экстракт белладонны сухой (Extractum Belladonnae siccum). Исходное сырье – лист белладонны; экстрагент – 20% спирт этиловый. Содержание алкалоидов в пересчете на гиосциамин 0,7-0,8%. Список Б. 12. Экстракт горицвета сухой (Extractum Adonidis vernalis siccum ). Исходное сырье – трава. Экстракт 1:1 содержит в 1г 46-54ЛЕД; экстракт 2:1 содержит в 1 г 90-110 ЛЕД. Применяют при легких формах хронической недостаточности кровообращения, успокаивающее ЦНС, при неврозах. 13. Экстракт элеутерококка сухой (Extractum Eleutherococci siccum). Исходное сырье – корневища. Тонизирующее, общеукрепляющее, стимулятор ЦНС. 1.8.4. ХранениеГустые экстракты хранят в герметически укупореннолй таре, не допускающей подсыхания. Сухие экстракты, отличающиес большой гигроскопичностью, необходимо хранить в мелкоемких широкогорлых банках, герметически укупоренных, емкостью не более 100 г. Если есть необходимость экстракты хранят в прохладном, защищенном от света месте.

|

||

© Национальный фармацевтический университет, кафедра заводской технологии лекарств |

||