|

Электронный учебник |

|

|

Глава 5. Лекарственные средства для парентерального применения5.3. Производство ампул в заводских условияхЗадачей каждого фармацевтического предприятия – приготовление в оптимальных условиях высококачественных фармацевтических препаратов и надежная доставка их к потребителю. При этом наряду с большой тщательностью производства стерильной продукции, такие же высокие требования должны предъявляться к сосудам для инъекционных препаратов и упаковочным средствам. Инъекционные лекарственные формы заводского производства выпускаются в сосудах из стекла (ампулах, флаконах), пластмассовых упаковках из полимерных материалов (флаконах, шприц-ампулах, гибких контейнерах). Сосуды для инъекционных лекарственных форм подразделяют на две группы:

К одноразовым сосудам относят шприц-ампулу. Это тюбики из полимерных материалов с инъекционной иглой, защищенной колпачком. Примером многодозовых сосудов являются флаконы емкостью 50, 100, 250, 500 мл, изготовленные из стекла или полимерных материалов. Перспективными сосудами для инфузионных растворов являются гибкие контейнеры, изготовленные из поливинилхлорида (ПВХ). Наиболее распространенным представителем одноразового сосуда является ампула. Ампулы как вместилища для инъекционных растворовАмпулы представляют собой стеклянные сосуды различной емкости (1; 2; 3; 5; 10; 20 и 50 мл) и формы, состоящие из расширенной части – корпуса (пульки), куда помещаются лекарственные вещества (в растворе или другом состоянии) и 1-2 капилляров («стеблей»), которые служат для наполнения и опорожнения ампул. Капилляры могут быть ровные или с пережимом.

Пережим на капилляре препятствует попаданию раствора в верхнюю его часть при запайке и улучшает условия вскрытия ампул перед инъекцией. Извещением 0712.1-98 об изменении ТУ У 480945-005-96 введены новые ампулы с цветным кольцом излома. На поверхности и в толще стекла ампул не допускаются: продавливаемые и непродавливаемые (шириной более 0,1 мм) капилляры; свиль, ощутимая рукой; стекловидные включения, сопровождаемые внутренними напряжениями; сколы; посечки; инородные включения. Ампулы должны соответствовать форме и геометрическим размерам, указанным в НТД и комплекте технической документации, утвержденной в установленном порядке. Отклонение от округлости ампул, определяемое разностью двух взаимно-перпендикулярных диаметров, не должно превышать предельных отклонений на диаметр. Ампулы делают обычно из бесцветного стекла, иногда – из желтого и очень редко из цветного. Обычно изготовляют ампулы с плоским донышком, хотя по технологическим причинам донышко ампулы должно быть вогнуто вовнутрь. Это обеспечивает устойчивость ампулы и осадить в этой «канавке» образовавшиеся при открывании осколки стекла. Дно должно обеспечивать устойчивость пустой ампулы с обрезанным стеблем на горизонтальной плоскости. Допускается вогнутость дна ампул не более 2,0 мм. В нашей стране выпускаются ампулы шприцевого и вакуумного наполнения с различной маркировкой. Ампулы вакуумного наполнения:

Ампулы шприцевого наполнения:

Наряду с буквенным обозначением, указывается вместимость ампул, марка стекла и номер нормативно-технической документации (стандарта). По качеству и размерам ампулы должны соответствовать требованиям ТУ У 480945-005-96 или ОСТ 64-2-485-85. Пример обозначения ампулы типа ИП номинальной вместимости 1,0 мл формы В без цветного кольца излома из стекла марки УСП-1: Ампула ИП-1В УСП-1 ТУ У 480945-005-96. Пример обозначения ампулы типа ИП номинальной вместимости 1,0 мл формы В с цветным кольцом излома из стекла марки УСП-1: Ампула ИП-1В КИ УСП-1 ТУ У 480945-005-96. Фармацевтические предприятия могут пользоваться готовыми ампулами, изготовленными стекольными заводами, или выделывать их сами в стеклодувных отделениях, работающих при ампульном цехе. Стекло для инъекционных растворов. Получение, технические требованияСтекло представляет собой твердый раствор, полученный в результате охлаждения расплавленной смеси силикатов, оксидов металлов и некоторых солей. В состав стекла входят различные оксиды: SіО2, Na2О, СаО, МgО, В2О3, Аl2О3 и др. Среди видов неорганических стекол (боросиликатные, боратные и др.) большая роль в практике принадлежит стеклам, сплавленным на основе кремнезема – силикатным стеклам. Вводя его в состав определенные оксиды, получают стекла с заранее заданными физико-химическими свойствами. Наиболее простой состав имеет стекло, полученное расплавлением кварцевого песка (состоящего из 95-98% кремния диоксида) до образования стекловидной массы, из которой изготовляют так называемую кварцевую посуду, обладающую большой термической и химической стойкостью. Однако изготовить и запаять ампулу их кварцевого стекла невозможно, ввиду его высокой температуры плавления (1550-1800°С). Поэтому для понижения температуры плавления в состав стекла добавляют оксиды металлов, введение которых уменьшает его химическую устойчивость. Для повышения химической устойчивости в состав стекла вводят оксиды бора и алюминия. Добавление в состав стекла магния оксида намного увеличивает его термическую устойчивость. Регулирование содержания бора, алюминия и магния оксидов повышает ударную прочность и снижает хрупкость стекла. Изменяя состав компонентов и их концентрацию, можно получить стекло с заданными свойствами. К ампульному стеклу предъявляются следующие требования: бесцветность и прозрачность – для контроля на отсутствие механических включений и возможности обнаружения признаков порчи раствора; легкоплавкость – для осуществления запайки ампул; водостойкость; механическая прочность – для выдерживания нагрузок при обработке ампул в процессе производства, транспортировки и хранения (это требование должно сочетаться с необходимой хрупкостью стекла для легкого вскрытия капилляра ампул); термическая стойкость – способность стекла не разрушаться при резких колебаниях температуры, в частности, при стерилизации; химическая стойкость, гарантирующая неизменность состава всех компонентов препарата.

Химическая стойкость стеклаХимическая стойкость характеризует сопротивляемость стекол разрушающему действию агрессивных сред. Присутствие катионов щелочных металлов вызывает разрыхление тетраэдрической решетки, понижение вязкости и температуры его плавления. Ионы этих металлов в стекле связаны относительно слабо и поэтому обладают значительной подвижностью. Стекло, будучи сложным сплавом, при длительном контакте с водой или водными растворами (особенно при нагревании) выделяет со своей поверхности отдельные составные части, т.е. подвергается процессу выщелачивания или растворению верхнего слоя стекла. Выщелачивание – это переход из структуры стекла преимущественно оксидов щелочных и щелочноземельных металлов в водный раствор, благодаря своей высокой подвижности по сравнению с высоким зарядом четырехвалентного кремния. При более глубоких процессах выщелачивания ионы щелочных металлов легко перемещаются из внутренних слоев стекла на место ионов, вступивших в реакцию. Механизм взаимодействия раствора с поверхностью ампул можна представить следующим образом: на поверхности стекла всегда имеется слой, насыщенный ионами щелочных и щелочноземельных металлов. При контакте слобокислых и нейтральных растворов, слой адсорбирует ионы водорода, а в раствор переходят ионы металлов, которые изменяют рН среды. В результате образуется гелевая пленка кремниевой кислоты, толщина которой постепенно увеличивается, что затрудняет выход ионов металлов из внутренних слоев стекла. В связи с этим процесс выщелачивания, начавшийся быстро, постепенно затухает и прекращается примерно через 8 месяцев. При воздействии щелочных растворов пленка не образуется, а происходит растворение поверхностного слоя стекла с разрывом связи Si–O–Si и образованием групп Si–O–Na. В результате такого воздействия самый верхний слой стекла полностью переходит в раствор, подвергается гидролизу и приводит к изменению рН раствора. Важно также учитывать удельную поверхность контакта раствора со стеклом ампулы. Так, в мелкоемких ампулах она больше, поэтому их химическая стойкость должна быть более высокой. При этом возможны следующие явления:

Выщелачивание из стекла ионов кальция может привести к образованию осадков труднорастворимых кальциевых солей. Такое явление наблюдается в растворах, содержащих фосфаты (в случае использования буферов) или кислый сульфит, пиросульфит натрия (добавляемые ингибиторы окисления). В последнем случае после окисления ионов сульфита до сульфата образуются кристаллы гипса. Известны случаи выделения чистого кремнезема в виде кристаллов и чешуек, иногда называемых блестками. Особенно часто появляются новообразования при ампулировании солей магния, когда в осадок выпадают нерастворимые соли силикатов магния. В связи с этим для водных растворов алкалоидов и других нестойких лекарственных веществ требуются ампулы из нейтрального стекла. Для масляных растворов можно использовать ампулы из щелочного стекла. Химическую стойкость внутренней поверхности ампул можно повысить, изменив ее поверхностную структуру. При воздействии на стекло водяным паром или двуокисью серы и водяным паром при повышенной температуре на стекле образуется слой сульфата натрия, а ионы натрия в стекле частично заменяются водородными ионами. Обогащенный Н-ионами слой имеет повышенную механическую прочность и затрудняет дальнейшую диффузию ионов щелочных металлов. Однако такие слои имеют небольшую толщину и при длительном хранении препарата в ампуле процесс выделения щелочи может возобновиться. Наиболее часто применим способ обработки поверхности ампул силиконами. Силиконы – кремнийорганические соединения следующего строения:

Отдельные цепочки могут соединяться кислородными мостиками, образуя двумерные и трехмерные полимерные решетки. Характерной особенностью силиконов является их химическая нейтральность и физиологическая безвредность. В фармацевтической промышленности используют для покрытия стекла готовые полимеры в виде растворов или эмульсий. При погружении очищенного стекла в 0,5-2% раствор силиконового масла в органическом растворителе или в эмульсию силиконового масла, разбавленные водой в соотношении 1:50-1:10000, происходит абсорбция молекул масла на поверхности стекла. Для получения прочной пленки сосуды нагревают в течение 3-4 часов при температуре 250°С или полчаса при температуре 300-350°С. Более простой способ – обработка ампул водной эмульсией силикона с последующей сушкой в течение 1-2 часов при 240°С. Силиконы способны покрывать стекло пленкой толщиной 6×10–7 мм, обработанная поверхность становится гидрофобной, прочность изделия повышается. Наряду с положительными сторонами силиконирования стеклянных изделий, имеются и отрицательные. Силиконовая пленка несколько понижает миграцию щелочи из стекла, но не обеспечивает достаточной защиты стекла от коррозии. С помощью силикона нельзя предотвратить коррозию низкосортного стекла, т.к. одновременно со стеклом подвергается воздействию среды и тонкая силиконовая пленка. При запайке капилляров возможно разрушение пленки силикона, что может привести к образованию в инъекционном растворе взвеси. Существуют и другие пути устранения процесса выщелачивания:

Однако силиконизированные и пластмассовые ампулы до сих пор не нашли широкого применения у нас в стране. Таким образом, перечисленные выше факторы влияют на стабильность инъекционных растворов в ампулах. Классы и марки ампульного стеклаВ зависимости от качественного и количественного состава, а также получаемых свойств, в настоящее время различают два класса и несколько марок стекла, используемого в производстве инъекционных лекарственных форм. Составы некоторых марок ампульного стекла приведены в табл. 5.4. Таблица 5.4 Марки и состав ампульного стекла

К отечественным маркам (сортам) ампульного стекла относятся НС – нейтральное и АБ – безборное стекла. Марка ампульного стекла НС-3 является наиболее химически стойким из нейтральных стекол, благодаря большому количеству оксида бора (6%). Это стекло используется для изготовления ампул и флаконов для растворов веществ, подвергающихся гидролизу, окислению и т.д. (например, растворы солей алкалоидов). Нейтральное стекло марки НС-1 содержит большее количество оксида бора и меньшее натрия по сравнению с марками НС-2 и НС-2А и используется для ампулирования лекарственных веществ, менее чувствительных к щелочам (растворы натрия хлорида, магния сульфата, кальция хлорида и др.). Нейтральные стекла марок НС-2 и НС-2а в настоящее время используются, в основном, для изготовления флаконов для крови и инфузионных препаратов. Безборное ампульное стекло марки АБ-1 является щелочным и используется для изготовления ампул и флаконов, содержащих устойчивые в масляных растворах вещества, так как в этом случае выщелачивание практически не происходит. Для сравнения в таблицу 5.4 включены некоторые другие марки стекол: СНС-1 – светозащитное нейтральное стекло для изготовления ампул с растворами светочувствительных веществ; ХТ и ХТ-1 – термически и химически стойкое стекло, которое используется для изготовления шприцев «Рекорд». С 1996 года в Украине введена новая марка стекла медицинского для изготовления ампул – УСП-1 (ТУ У 480945-002), соответствующего первому классу. Определение основных показателей ампульного стеклаКачество ампульного стекла оценивают по следующим параметрам:

Для ампул марки УСП-1 введены дополнительные требования: Основные физико-химические свойства ампульного стекла должны соответствовать требованиям, указанным в ТУ У 480945-005-96. Водостойкость. Три пробы из 300 г измельченного стекла с массой по 11,0 г обезжиривают этанолом и ацетоном и сушат при температуре 140°С. Три точные навески по 10,0 г помещают в колбы с 50 мл свежепрокипяченой воды дистиллированной с исходным значением рН 5,5. Колбы закрывают и автоклавируют 30 мин. при температуре 121°С (0,10-0,11 мПа). После охлаждения их содержимое титруют 0,02 М раствором кислоты хлористоводородной в присутствии метилового красного до перехода окраски раствора от желтого цвета до оранжевого. Водостойкость стекла Х (мл/г) вычисляют по формуле:

где V1 – объем раствора кислоты хлористоводородной, израсходованный на титрование испытуемого раствора, мл; V2 – средний объем раствора кислоты хлористоводородной, израсходованный на титрование каждого из двух контрольных опытов, мл; m – масса стекла, г. Щелочестойкость. Метод основан на воздействии на образцы стекла площадью 0,10-0,15 дм2 смеси равных объемов 0,5 М раствора натрия карбоната и 0,1 М раствора натрия гидрокарбоната при кипячении в течение 3 часов. Перед испытанием и после воздействия щелочных растворов образцы моют, высушивают при температуре 1400°С до постоянной массы и взвешивают. Щелочестойкость стекла Х (мг/дм2) рассчитывают по формуле:

где m – масса образца до обработки, мг; m1 – масса образца после воздействия щелочей, мг; S – площадь поверхности образца, дм2. Остаточные напряжения. Чем резче охлаждение, тем значительнее температурный перепад внутри стекла, тем больше будут силы растяжения в поверхностных и силы сжатия во внутренних слоях стенок ампул. При быстром нагревании ампул, наоборот, в наружных слоях стенок возникают силы сжатия, а во внутренних – силы растяжения. Сопротивление стекла сжатию во много раз выше сопротивления его растяжению. Поэтому ампулы, как и другие стеклянные изделия, более термостойкие при быстром нагревании, чем при быстром охлаждении. Напряжения, оставшиеся в стекле после охлаждения, называются остаточными; если напряжения исчезают, то их называют временными. Остаточные напряжения, в основном, и определяют термическую устойчивость ампулы. Напряжения образуются при изготовлении ампул за счет неравномерного нагрева различных участков дрота. Остаточные напряжения определяют с помощью поляризационно-оптического метода по разности хода лучей в образце, связанной с наличием остаточных напряжений с помощью полярископа-поляриметра ПКС-125, ПКС-250 и полярископа ПКС-500. Разность хода лучей Δ (нм) вычисляют по формуле:

где l – при зеленом светофильтре (540 нм); j – угол поворота лимба анализатора, град. Разность хода, отнесенную к 1 см пути луча в стекле, Δ1 млн–1, вычисляют по формуле:

где l – длина пути луча в напряженном стекле, см. Не допускается остаточное напряжение содержащее удельную разность хода Δ1 более 8 млн–1. Для снятия остаточных напряжений стеклянные изделия подвергают отжигу. Термическая стойкость. Ампулы должны обладать термической стойкостью, т.е. не разрушаться при резких колебаниях температуры (при стерилизации). Проверку термической стойкости проводят по ГОСТ 17733 следующим образом. 50 ампул выдерживают при температуре 18°С 30 минут, затем помешают в сушильный шкаф не менее, чем на 15 минут при температуре, указанной в ГОСТ. После этого ампулы погружают в воду с температурой 20±1°С и выдерживают не менее 1 мин. Термостойкими должны быть не менее 98% ампул от взятых на проверку. Ампулы должны выдерживать перепад следующих температур:

Химическая стойкость. Для оценки химической стойкости ампульного стекла существуют различные методы определения: с помощью различных кислотно-основных индикаторов (по изменению окраски), с помощью рН-метра (по сдвигу рН); весовые методы ( по количеству выщелачившихся компонентов из взвешенных стеклянных образцов при контактировании с водой) и т.д. В качестве контрольных образцов обычно берется вода очищенная и различные специальные растворы лекарственных веществ, которые должны будут контактировать со стеклом ампул при изготовлении инъекционных растворов и их хранении. Официальным методом определения химической стойкости ампульного стекла является метод определения с помощью рН-метра, принятый ОСТ 64-2-485-85. Для этого ампулы, дважды промытые горячей водой, дважды ополаскивают водой деминерализованной и заполняют водой очищенной, имеющей рН 6,0±2,0 и температуру 20±5ºС до номинальной вместимости. Запаянные ампулы стерилизуют а автоклаве при 0,10-0,11 МПа (120±1°С) в течение 30 мин. Затем ампулы охлаждают до температуры 20±5°С, проверяют их герметичность и вскрывают капилляры. При помощи рН-метра определяют сдвиг рН воды, извлеченной из ампул, по отношению к рН исходной воды. Установлены нормы изменения значения рН для ампул: стекла УСП-1 – не более 0,8; НС-3 - 0,9; СНС-1 – 1,2; НС-1 – 1,3; АБ-1 - 4,5. Количество сосудов из одной партии для проверки химической стойкости должно соответствовать таблице 5.5. Таблица 5.5

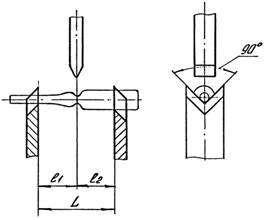

Из других известных методов простотой отличается метод определения химической стойкости ампульного стекла с помощью кислотно-основного индикатора фенолфталеина (предложен Д.И. Поповым и Б.А. Клячкиной). Для этого ампулы заполняют водой для инъекций с добавлением 1 капли 1% раствора фенолфталеина на каждые 2 мл воды, запаивают и стерилизуют при 120°С в течение 30 минут. Ампулы, в которых вода после стерилизации не окрасилась, относятся к первому классу. Содержимое окрашенных ампул титруют 0,01 Н раствором кислоты хлористоводородной, по количеству которой определяется химическая стойкость ампульного стекла. Если на титрование до обесцвечивания раствора ее израсходовано менее 0,05 мл – ампулы относятся ко второму классу, более 0,05 мл – ампулы считаются непригодными для хранения инъекционных растворов. Можно также определить химическую стойкость ампульного стекла по изменению окраски метилового красного. При этом ампулы заполняют кислым раствором метилового красного до необходимого объема, запаивают и стерилизуют в стерилизаторе при 120°С в течение 30 минут. Если после охлаждения окраска всех ампул не изменилась в желтую, то такие ампулы пригодны для использования. Светозащитные свойства. Эти свойства испытывают у ампул, изготовленных из нейтрального светозащитного стекла измерением светопропускания в области спектра от 290 до 450 нм (ГОСТ 17651-72). Из цилиндрической части ампулы вырезают образец, тщательно промывают его, протирают, высушивают и помещают параллельно щели спектрофотометра СФД-2. Определяют максимальный процент светопропускания, который должен составлять при толщине стенки ампулы от 0,4 до 0,5 мм 35%; от 0,5 до 0,6 мм – 30%; от 0,6 до 0,7 мм – 27%; от 0,7 до 0,8 мм – 25% и от 0,8 до 0,9 мм – 20%. Сила излома ампул с цветным кольцом определяется на установке, схема которой приведена на рис. 5.4, со следующими характеристиками:

Рис. 5.4. Установка для определения силы излома Количество ампул с цветным кольцом излома для определения силы излома должно быть не менее 0,01% от партии. Сила излома ампул с цветным кольцом излома должна соответствовать следующим показателям:

Количество ампул с цветным кольцом излома для определения силы излома должно быть не менее 0,01% от патрии. Радиальное биение стебля ампул относительно оси корпуса. Радиальное биение стебля ампул относительно оси корпуса и радиальное биение конических концов относительно оси цилиндрической части ампулы типа Г проверяется в помощью универсальной стойки типа СТ по ГОСТ 10197 или ТУ 2-034-623, призмы проверочной по ТУ 2-034-439 или ТУ 2-034-812 и индикатора часового типа по ГОСТ 577. Проверяемую ампулу укладывают на поверочную призму, подводят наконечник индикатора к стеблю ампулы, а для ампул типа Г – к коническому концу и вращают ампулу на 360°. Разность наибольшего и наименьшего показаний индикатора не должна превышать значений, указанных ниже:

Изготовление ампул на полуавтоматахПроизводство ампул осуществляется из стеклянных трубок (дрота медицинского) и включает следующие основные стадии: изготовление стеклодрота, мойка и сушка дрота, выделка ампул. Стеклодрот выпускается на стекольных заводах из медицинского стекла. Качество дрота регламентируется по следующим показателям: конусность, равностенность, прямолинейность, отмываемость загрязнений. Дрот должен быть однородным (без пузырьков воздуха и механических включений), правильной формы в разрезе (круг, а не эллипс) и одинакового диаметра по всей длине. Изготовление стеклодрота и требования к его качеству. Дрот производится из жидкой стеклянной массы на специальных линиях АТ 2-8-50 фирмы Тунгсрам (Венгрия) путем вытягивания, установленных на стекловаренных печах. Длина трубок должна составлять 1500±50 мм, наружный диаметр от 8,0 до 27,00 мм, что регулируется изменением количества стекломассы на формовочные устройства, изменением величины давления воздуха и скорости вытягивания. Основными требованиями, предъявляемыми к стеклодроту согласно ТУ 64-2-5-76, являются: отсутствие различных включений (пороков), чистота наружной и внутренней поверхностей, стандартность по размеру; трубки должны быть цилиндрическими и прямолинейными. Пороки стеклянных трубок, в основном, определяются качеством стекломассы. Стекло, которое получают в промышленных печах, всегда имеет те или иные включения, которые можно разделить на три вида: газовые, стекловидные и кристаллические. Газовые включения характеризуются наличием в стекле различных газов, которые могут быть в виде пузырьков (видимые включения) и растворенными в стекломассе (невидимые включения). Размеры видимых невооруженным глазом пузырьков колеблются от десятых долей до нескольких миллиметров. Мельчайшие пузырьки называются «мошкой». В пузырьках могут содержаться различные газы или их смеси: О2, СО, СО2 и др. В стекле иногда образуются сильно вытянутые пузырьки, которые называются полыми капиллярами. Причинами газовых включений могут быть: неполное удаление газообразных продуктов разложения элементов шихты при ее варке, попадание воздуха в стекломассу и др. Такие компоненты стекломассы, как карбонаты, сульфаты, нитраты вызывают обменные и другие реакции с выделением газов, которые остаются внутри стекломассы. К мерам предупреждения возникновения пузырьков газа относятся: правильный подбор материалов, использование оптимального количества стеклобоя, соблюдение технологического режима варки стекломассы. Стеклодрот не должен содержать продавливающихся стальной иглой капилляров и пузырей, размер их допускается не более 0,25 мм. Кристаллические включения (камни) являются главным пороком стекломассы. Они понижают механическую прочность и термическую устойчивость изделия из стекла, ухудшают его внешний вид. Размер их колеблется в пределах нескольких миллиметров. Под действием высокой температуры они могут расплавляться, образуя стекловидные капли. По внешнему виду эти включения представляют собой одиночные камни или пучкообразные нити в толще стекломассы. Нити придают стеклу слоистость, образуя свили. Основной причиной образования свилей являются попадание в стекломассу инородных веществ и недостаточная гомогенизация стекломассы. На стеклянных трубках не допускается попадание шамотных камней размером свыше 2 мм (грубая ощутимая рукой свиль). Калибровка дрота. Для получения ампул одной партии (серии) необходимо применять трубки одного диаметра и с одинаковой толщиной стенок, чтобы ампулы одной серии имели заданную вместимость. Точность калибровки определяет стандартность ампулы и имеет большое значение для механизации и автоматизации ампульного производства. С этой целью дрот калибруют по наружному диаметру на машине Н.А. Филипина (рис. 5.5).

Рис.5.5. Схема установки для калибровки дротов по наружному диаметру. Объяснение в тексте Стеклянные трубки (7) попадая в машину, по направляющим (1) скатываются до упора (6). Откуда при помощи захватов (5) подаются на калибры (3). На вертикальной раме машины (4) укреплено пять калибров. Если диаметр трубки больше отверстия калибра, трубка поднимается выше захватами вверх на следующие калибры с большим зазором. Трубки, диаметр которых соответствует размеру калибра, по наклонным направляющим скатываются в накопитель (2), откуда поступают на мойку. Мойка и сушка дрота. Известно несколько способов мойки дрота. Самым распространенным является камерный способ. Установка для промывки представляет собой две герметически закрывающиеся камеры, загружаемые вертикально стоящими пучками дрота. Камеры заполняются горячей водой или раствором моющего средства, после чего производится подача пара или сжатого воздуха через барботер. Затем жидкость из камеры сливается и дрот промывается душированием обессоленной водой под давлением. Для сушки внутрь камеры подается горячий фильтрованный воздух. Более эффективным является способ мойки с помощью ультразвука, используемый на ФФ «Здоровье». Установка такой мойки трубок работает следующим образом. Трубки в горизонтальном положении подаются на транспортные диски, подходят к газовым горелкам для оплавления с одной стороны и погружаются в барабан ванны, заполненной горячей водой очищенной. На дне ванны расположен ряд магнитострикционных генераторов ультразвука. Дополнительно в отверстия трубок из сопел подается струя воды. Таким образом воздействие ультразвука сочетается со струйной мойкой. Вымытые трубки подвергаются сушке в воздушных сушилках при температуре 270°С. Значительно улучшает эффективность мойки контактно-ультразвуковой способ, так как в данном случае к специфическим воздействиям ультразвука (кавитация, давление, ветер) добавляется механическая вибрация трубок с высокой частотой. Выделка ампул. В европейских странах и в нашей стране ампулы изготавливают на стеклоформующих автоматах роторного типа при вертикальном положении трубок и непрерывном вращении ротора. Ампула формуется на специальном автомате «Амбег». Производительность автоматов, формующих ампулы, колеблется в пределах 2000-5000 ампул в час. Наибольшее применение имеют шестнадцати- и тридцатишпиндельные автоматы. Шестнадцатишпиндельные автоматы имеют автоматическую систему подачи трубок в рабочую зону, благодаря ему один рабочий может одновременно обслуживать две или три машины. На отечественных заводах фармацевтической промышленности широко применяются автоматы ИО-8 «Тунгсрам» (Венгрия). Внутри станины – основания автомата расположен привод непрерывно вращающейся карусели, несущей на себе 16 пар вертикальных верхних и нижних шпинделей (патронов). На верхней плите карусели установлены накопительные барабаны для автоматической загрузки трубками верхних шпинделей, внутри карусели закреплены неподвижные горелки. Карусель охватывает совершающее качательное движение вокруг ее оси кольцо, на котором расположены направленные внутрь подвижные горелки. Кольцо несет на себе также приспособления для формирования пережима капилляра ампул и другой необходимый инструмент. В центральной зоне карусели смонтирована труба для отсоса и отвода горячих газов, образующихся при работе автомата. В нижней его части у места выхода готовых ампул могут быль расположены приспособления для резки, сортировки и набора в кассеты готовых ампул. На рис.5.6. представлена схема получения ампул на автоматах этого типа.

Рис. 5.6. Принцип работы полуавтомата для выделки ампул Трубки загружаются в накопительные барабаны и последовательно проходят 6 позиций: I. Трубки подаются из накопительного барабана внутрь патрона и с помощью ограничительного упора устанавливается их длина. Верхний патрон сжимает трубку, оставляя ее на постоянной высоте; II. К трубке подходят оттяжная горелка с широким пламенем и разогревает ее участок, подлежащий растяжке. В это время нижний патрон, двигаясь по копиру, поднимается вверх и зажимает нижнюю часть трубки; III. После разогрева стекла нижний патрон опускается вниз и размягченный участок трубки растягивается, образуя капилляр ампулы; IV и V. Далее отрезная горелка с острым пламенем отрезает уже готовую ампулу, одновременно формуя (запаивая) донышко последующей ампулы; VI. При дальнейшем вращении ротора (карусели) раскрываются зажимы нижнего патрона и готовые ампулы сбрасываются в накопительный лоток. Трубка с запаянным донышком подходит к ограничительному упору 1-й позиции и цикл работы автомата повторяется. Недостатком данного способа является образование внутри ампул вакуума при охлаждении их до комнатной температуры. При вскрытии капилляра образующиеся осколки и стеклянная пыль засасывается внутрь ампулы. Для решения этой проблемы на Московском химико-фармацевтическом заводе №1 было предложено наносить на капилляр ампулы кольцевую риску (надрез) с последующим покрытием ее специальным составом для удержания осколков. Другой вариант решения задачи обеспечения вскрытия ампулы без образования стеклянной пыли предусматривает производство ампул, в свободном объеме которых находится инертный газ под небольшим давлением – в этом случае предполагается, что при вскрытии ампулы выходящий газ отбросит осколки стекла и пыль, и они не попадут в инъекционный раствор. В последнее время для получения безвакуумных ампул в момент отрезки, ампулы дополнительно нагревают специально установленной горелкой. Расширяющийся при нагреве воздух, заключенный в ампуле, прокалывает стекло в месте отпайки и вакуум в такой ампуле при ее охлаждении не образуется. Существует еще один метод: в момент отпайки ампулы нижний патрон открывается и под действием силы тяжести ампулы в месте отпайки вытягивается очень тонкая капиллярная трубочка, обламывающаяся при падении ампулы в сборник, благодаря чему вакуум не создается. Для формования на ампулах пережима применяют приспособления с профилированными роликами. Производительность автомата ИО-80 при изготовлении ампул вместимостью 1-10 мл при изготовлении спаренных ампул – 3500-4000 ампул в час. Конструкция автомата позволяет изготовлять одинарные ампулы, двойные ампулы и ампулы сложной конфигурации. Среди способов изготовления ампул из трубок можно выделить технологию, применяемую на предприятиях Японии. Этот способ заключается в следующем: на специальных машинах горизонтально расположенная трубка в нескольких участках по длине одновременно разогревается горелками и затем растягивается, образуя участки с пережимами (будущими капиллярами ампул). Затем стеклянную трубку разрезают на отдельные заготовки по средней части пережимов. Каждая заготовка, в свою очередь, разрезается термическим способом на две части с одновременным формованием дна у обеих получающихся при этом ампул. По описанному технологическому способу с использованием специального оборудования достигается производительность от 2500 шт/ч крупноемких до 3500 шт/ч мелкоемких ампул. На указанных выше автоматах, в основном, получают герметически запаянные ампулы, у которых тут же обрезается капилляр с помощью специальных приставок. Затем ампулы устанавливаются «капилляром вверх» в металлическую тару и направляются на стадию отжига. Американской фирмой «Корнинг Гласс» разработан новый метод изготовления ампул без промежуточного изготовления трубок. Фирмой создана серия высокопроизводительных ленточных («риббок») машин, на которых происходит струйно-выдувной процесс формования стекла, обеспечивающий высокую степень равномерности его распределения по стенкам готовых изделий. Выработка изделий на ленточных машинах требует поддержания температурного режима и регулирования давления с высокой точностью, для чего используется высокоточная измерительная аппаратура. Ленточные машины могут работать со следующей производительностью: при диаметре изделий 12,7-43,18 мм – до 9000 шт/час. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

© Национальный фармацевтический университет, кафедра заводской технологии лекарств |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

, ,

,